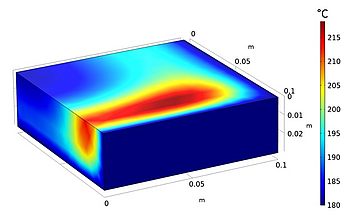

Bei der Herstellung dickwandiger, hochbelastbarer Faserverbundbauteile kommt es während der exothermen Aushärtereaktion des duromeren Harzsystems zur Wärmeentwicklung. Bleibt diese während des Fertigungsprozesses unberücksichtigt, entstehen große Temperaturunterschiede innerhalb des Bauteils, die sich aufgrund der geringen Wärmeleitfähigkeit des polymeren Werkstoffs nur langsam ausgleichen. Mit steigender Bauteildicke staut sich die entstehende Reaktionswärme in den mittleren Lagen des Bauteils. Durch diese höheren Temperaturen läuft die Aushärtereaktion schneller ab, wodurch es wiederum zu schnellerer Wärmefreisetzung kommt. Die resultierenden Temperaturunterschiede führen zu unterschiedlichen Aushärtegeschwindigkeiten im Bauteil und begünstigen die Entstehung von Eigenspannungen. Eigenspannungen können im fertigen Bauteil zu Verzug und einer Verschlechterung der mechanischen Eigenschaften führen.

Ziel des beantragten Vorhabens ist daher die Reduktion der Wärmeentwicklung und deren gezielte Nutzung durch Verwendung von unterschiedlich reaktiven Härtersystemen bei der Herstellung dickwandiger Faserverbundbauteile auf Basis von online hergestellten Prepregs. Das zu erforschende Materialkonzept sieht vor, die in den inneren Lagen des Bauteils entstehende Wärme durch den Einsatz weniger reaktiver Härterkomponenten zu reduzieren. Gleichzeitig wird in den äußeren Lagen durch Verwendung eines reaktiveren Harzsystems ausreichend Wärme erzeugt, um die inneren Lagen auszuhärten.

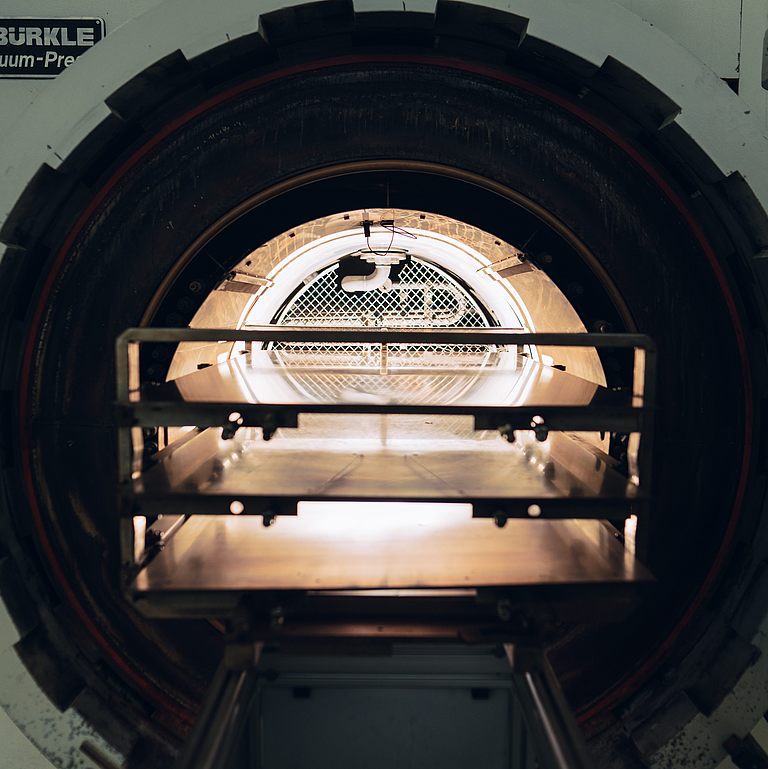

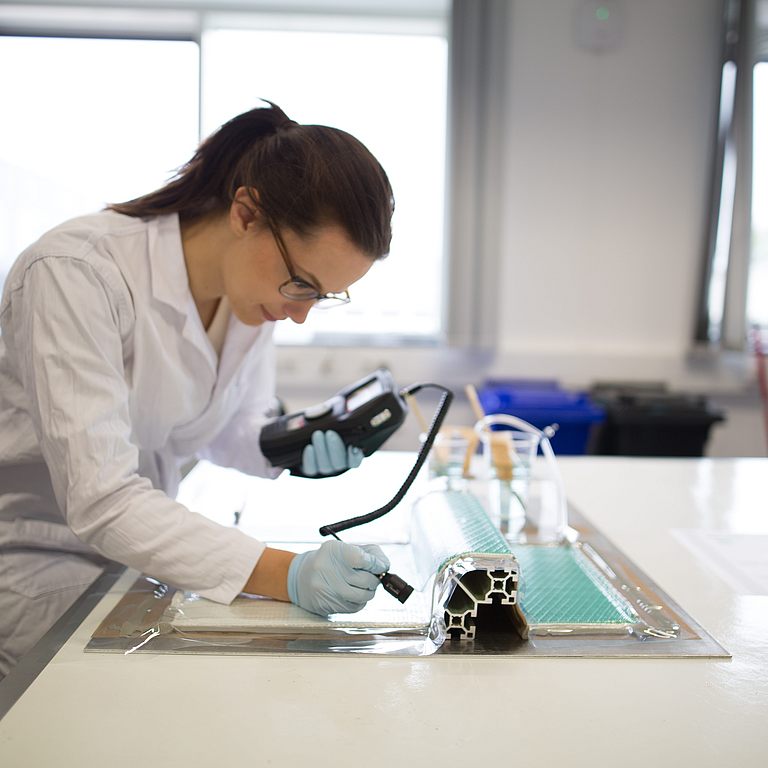

Im Rahmen des bewilligten 24-monatigen Forschungsprojektes wird das Materialkonzept zunächst simulativ erforscht. In FEM-Simulationen werden die Einsatzstellen der verschiedenen Härtersysteme innerhalb eines Bauteils ermittelt. Es folgt die experimentelle Validierung der Simulation und die Ermittlung der mechanischen Eigenschaften der hergestellten Bauteile.